Dans le paysage complexe de l’industrie moderne, la gestion efficace des opérations est cruciale pour assurer le succès et la compétitivité des entreprises. Deux outils essentiels émergent comme des piliers fondamentaux, chacun apportant sa propre valeur unique : les systèmes de planification des ressources de l’entreprise (ERP) et les systèmes de gestion de la production (MES). Bien que souvent utilisés de manière interchangeable, ces outils jouent des rôles distincts tout en offrant des complémentarités significatives.

Quelles sont les différences et les complémentarités entre ERP et MES ? Comment peuvent-ils améliorer l’efficience de nos industries ?

1. Des fonctionnalités transverses

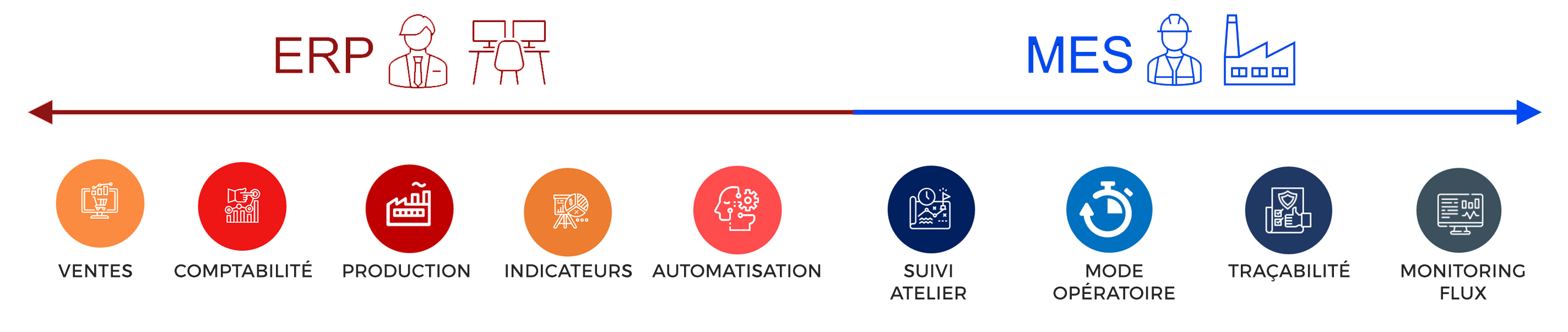

Les fonctionnalités distinctes de l’ERP et du MES reflètent leurs domaines d’impact spécifiques au sein d’une entreprise industrielle. L’ERP se positionne en tant que pivot décisionnel, s’attardant sur les processus administratifs et décisionnels. Dans la sphère des ventes, il englobe des modules dédiés à la gestion des devis et des factures, tandis que le volet CRM couvre l’intégralité des relations avec la clientèle. Du côté financier, l’ERP prend en charge un module de comptabilité sophistiqué, ainsi que des outils d’analyse tels que des tableaux de bord personnalisés, des KPI et des connecteurs pour les solutions de Business Intelligence (BI). En ce qui concerne la production, l’ERP offre des fonctionnalités étendues, allant de la planification à la gestion des stocks, englobant des aspects tels que les gammes, les nomenclatures et les familles d’articles. Ces fonctionnalités sont accompagnées d’outils de personnalisation, permettant une adaptation flexible aux processus métier spécifiques de l’organisation.

D’un autre côté, le MES concentre ses fonctionnalités au niveau de l’atelier, offrant un suivi opérationnel approfondi. Il comprend des outils de suivi de la production, des plannings en temps réel pour les machines, des modules de modes opératoires détaillés, ainsi qu’une traçabilité complète des processus. L’outil offre ainsi un monitoring pointu des flux opérationnels, permettant aux entreprises de visualiser et d’optimiser leurs processus de fabrication de manière granulaire. Ces fonctionnalités spécifiques au MES complètent efficacement les capacités de l’ERP, créant ainsi une synergie indispensable pour une gestion industrielle intégrée et performante.

2. Des outils qui interagissent à différents niveaux de la chaine de production

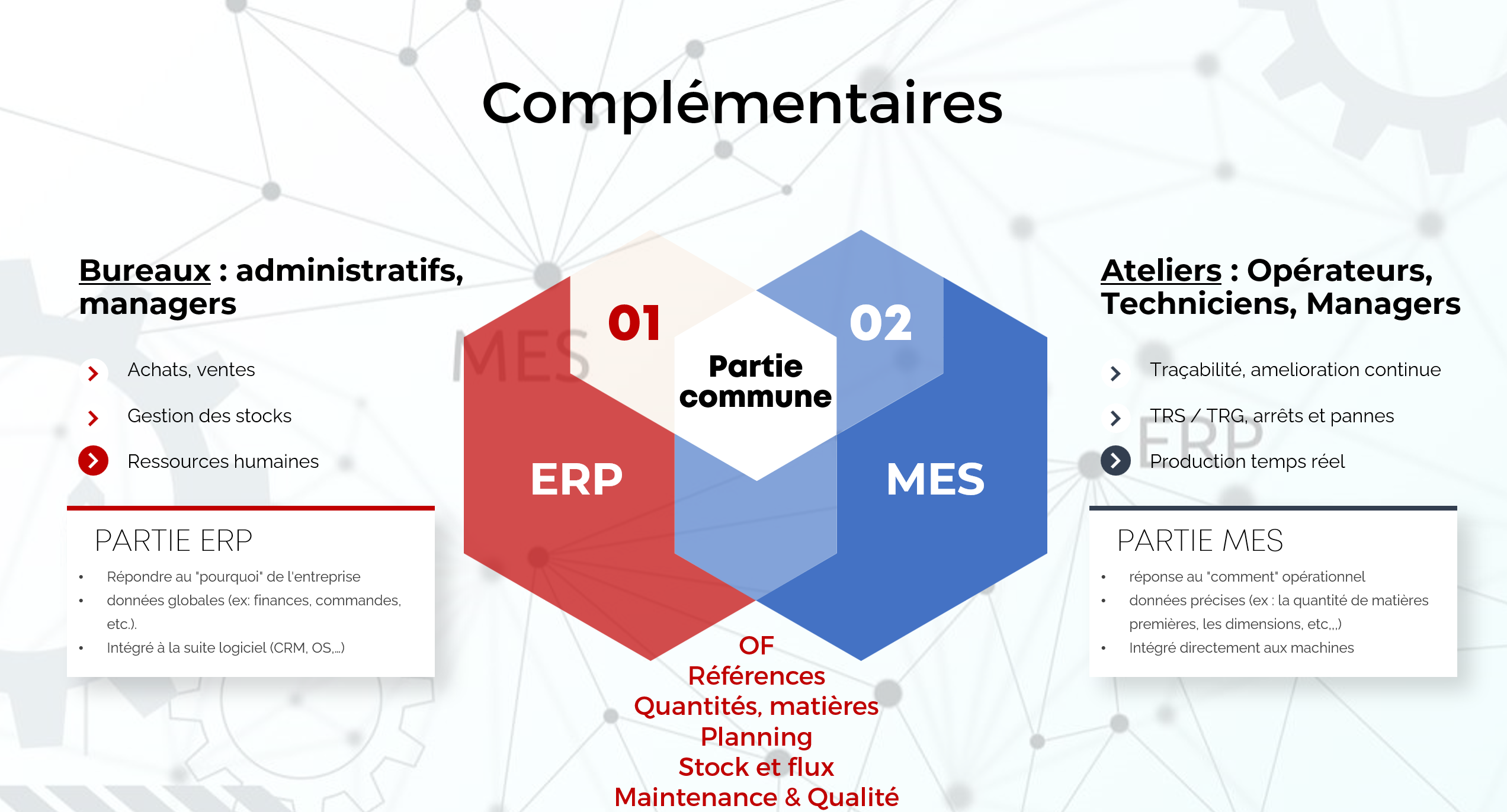

L’interaction complémentaire entre l’ERP et le MES s’illustre à différents moments clés de la chaîne de production, chacun jouant un rôle spécifique dans le processus de fabrication. Dès la réception d’une commande client, l’ERP entre en jeu au niveau décisionnel et administratif. Les équipes techniques du bureau d’études ont conçu le produit, décliné son processus de fabrication, et élaboré une gamme et une nomenclature détaillées intégrées à l’ERP. Le gestionnaire de commandes utilise ensuite l’ERP pour honorer la commande, spécifiant les détails de la fabrication et la date prévue. Parallèlement, la gestion des approvisionnements s’assure que l’usine dispose des matières premières et des consommables nécessaires, tout en gérant les stocks grâce à l’ERP.

La concrétisation du produit commence avec l’ordre de fabrication généré par l’ERP, puis se déplace vers le domaine opérationnel géré par le MES. Ici, le MES prend en charge la planification des machines, la régulation de l’utilisation des composants à l’aide de capteurs de flux précis, la détection d’éventuelles pannes, et la gestion des arrêts. Cette phase de production en temps réel offre des données précises directement issues des machines utilisées, assurant une surveillance minutieuse du processus de fabrication. Ainsi, l’ERP et le MES coopèrent harmonieusement, couvrant l’ensemble du cycle de vie du produit, depuis la conception jusqu’à la réalisation concrète, pour garantir une efficacité optimale de la chaîne de production.

Exemple dans le cas d’une gamme de plusieurs OF, transmis à l’atelier avec 5 procédés machines

Un autre aspect clé où le MES excelle est la traçabilité. Il enregistre et documente chaque étape du processus de fabrication, fournissant une piste détaillée de l’historique du produit. Cette fonctionnalité est essentielle pour répondre aux normes de qualité, assurer la conformité réglementaire et faciliter la résolution de problèmes en cas d’incidents.

En cas d’imprévu, comme une panne de machine, le MES réagit rapidement en signalant l’incident et en gérant les arrêts de production de manière efficace. Cette capacité à anticiper, détecter et réagir aux anomalies garantit une production fluide et minimise les temps d’arrêt imprévus.

Ainsi, l’ERP et le MES se complètent de manière essentielle tout au long du cycle de vie du produit, créant une synergie entre la planification stratégique et la gestion opérationnelle pour assurer une efficacité maximale de la chaîne de production industrielle.

3. Des outils complémentaires, comment les articuler ?

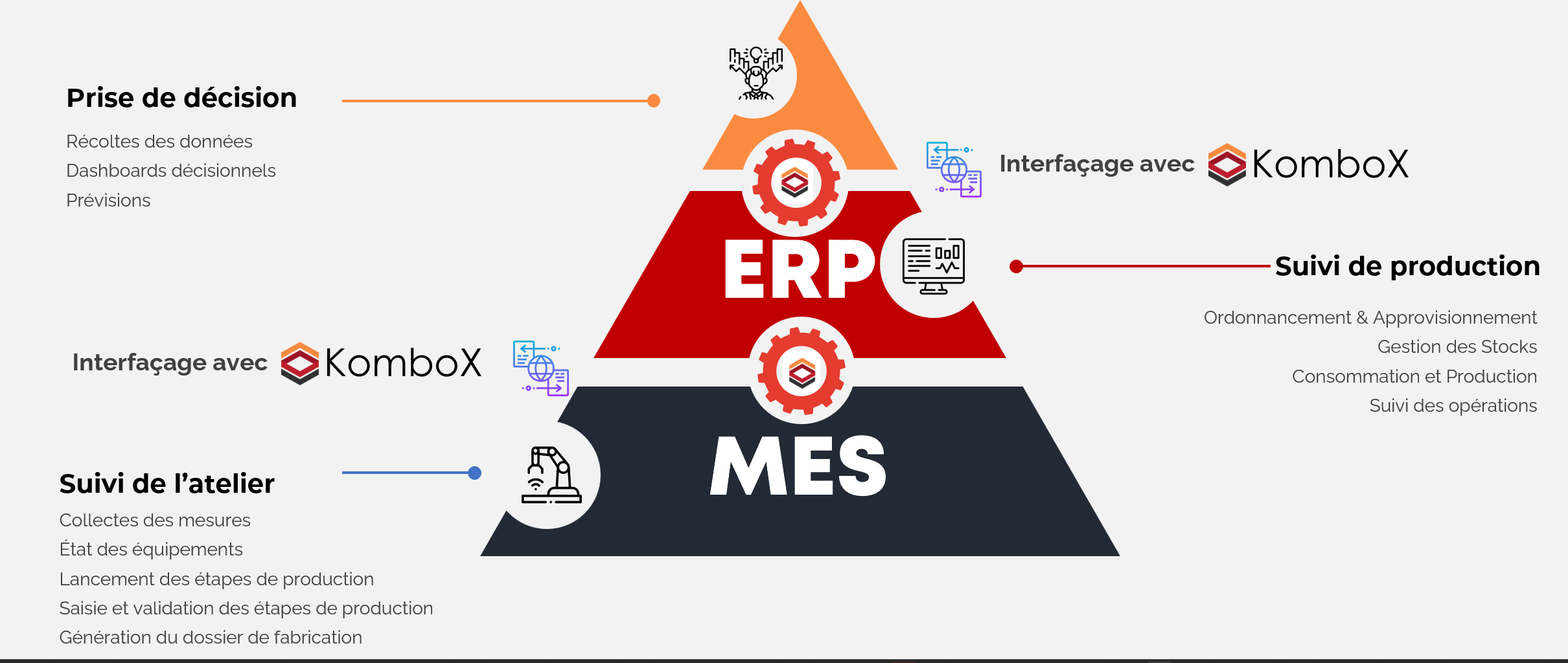

La synergie entre l’ERP et le MES repose sur une orchestration précise des échanges de données pour une gestion efficace et sécurisée de la chaîne de production. L’ERP, agissant à un niveau global, planifie les ressources de l’entreprise et centralise souvent ces données dans un serveur cloud. En parallèle, le MES se spécialise dans le suivi de la production, capturant des données locales en temps réel à partir de capteurs et de terminaux connectés aux machines de l’usine.

L’articulation fluide entre ces deux systèmes nécessite un calage initial détaillé dans l’ERP, décrivant la structure de l’usine, les ateliers, les salles de production, la liste des machines, les outillages, et d’autres ressources pertinentes. Les ordres de fabrication générés dans l’ERP sont ensuite transmis au MES avec des informations cruciales telles que la référence à produire, la liste des opérations, les éventuelles contraintes de planification ou de production, ainsi que des restrictions sur les outillages à utiliser.

Le flux d’informations entre l’ERP et le MES est suivi d’actualisations concernant l’avancement de la production. Le MES intervient pour automatiser des recalages dans la planification des ordres de fabrication, remontant ces ajustements directement dans l’ERP. Pour gérer ces échanges de manière cohérente et sécurisée, une solution externe telle que KomboX peut être mise en place. Cette solution prend en charge les différents échanges entre l’ERP et le MES, orchestrant le flux d’informations tout en offrant des fonctionnalités de monitoring et de gestion des interconnexions de manière normalisée et sécurisée.

Représentation des différents niveaux d’interfaçage des solutions, avec la transmission de flux de données assurée par un ESB

L‘organisation de ces échanges doit être adaptée à la granularité des données propre à chaque système. L’ERP fonctionne à un niveau global, opérant sur des échelles de temps telles que la journée, la semaine, le mois et l’année, tandis que le MES se concentre sur le temps réel, travaillant avec des intervalles de la seconde à l’heure. Cette synchronisation des échanges, adaptée à la spécificité de chaque système, garantit une gestion intégrée et optimale de la chaîne de production.

4. En conclusion

L‘interconnexion entre l’ERP et le MES se révèle indispensable pour orchestrer la production de manière holistique, du niveau stratégique au niveau opérationnel. L’ERP prend en charge la gestion globale de l’entreprise en s’appuyant sur les données recueillies par les collaborateurs. Parallèlement, le MES se spécialise dans la collecte et l’analyse détaillée des données de production, générant des indicateurs de performances essentiels qui sont ensuite transmis à l’ERP dans le cadre du suivi de production.

La valeur de la séparation de ces deux systèmes réside dans leur spécialisation distincte et complémentaire. Le MES excelle dans l’analyse avancée de la production à un niveau détaillé, automatisant l’échange de données cruciales pour l’ERP, telles que le temps de production et les rebuts. Ces informations affinent la valorisation des ordres de fabrication et des coûts de revient, mettant l’accent sur la gestion précise des coûts de production, le suivi et la qualité. L’ERP, quant à lui, complète cette approche en prenant en charge la gestion de la production dans son ensemble.

Ainsi, cette synergie entre l’ERP et le MES transcende la simple interconnexion de deux systèmes ; elle offre une approche intégrée et intelligente qui maximise l’efficacité opérationnelle, optimise les coûts de production et renforce la qualité des produits, positionnant l’entreprise sur la voie de la réussite et de la compétitivité accrue dans le paysage industriel moderne.

Pour plus d’information sur le sujet, n’hésitez pas à consulter notre webinar dédié en cliquant ici