L’industrie 4.0 qu’est-ce que c’est ? Quels sont les enjeux et les objectifs ?

Qu’est-ce que l’industrie 4.0 ?

L’Industrie 4.0 fait référence à la quatrième révolution industrielle, qui voit l’utilisation de technologies avancées telles que l’intelligence artificielle, l’apprentissage automatique, l’Internet des objets (IoT) et la robotique autonome pour améliorer la production et la chaîne logistique. Elle s’appuie également sur l’utilisation du Big Data et des technologies Cloud pour améliorer l’efficacité et la productivité des entreprises.

L’objectif est de pouvoir s’adapter rapidement à la demande. Ceci est rendu possible en accentuant l’utilisation des solutions numériques. Une entreprise doit être capable de produire en petite quantité, offrir de nouveaux services, de façon personnalisée et si possible, sans surcoût.

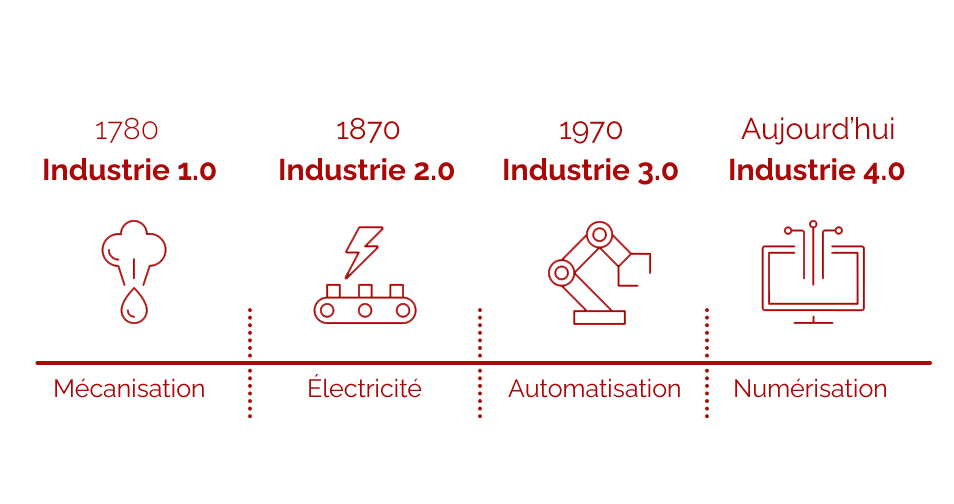

C’est quoi la 4ème révolution industrielle ?

Fin du XVIII siècle – Première révolution

Elle marque l’apparition de la mécanisation avec l’invention de la machine à vapeur et l’exploitation du charbon, permettant de faire émerger de nouvelles industries notamment textiles, avec la commercialisation de machines à coudre mécanisées. L’industrie métallurgique favorise la construction de ponts puis le développement de chemin de fer ce qui facilite l’accélération des échanges économiques, humains et matériels.

Fin du XIXème siècle – Seconde révolution

L’extraction du pétrole et du gaz ainsi que les inventions de l’électricité et du moteur à explosion permettent l’adaptation des matériaux comme l’acier et l’aluminium aux industries de pointe telles que le secteur automobile puis l’aéronautique.

De nouveaux modèles d’organisation se développent dans les entreprises connues sous le nom de Taylorisme.

1970 – Troisième révolution

L’émergence de l’informatique et de l’électricité d’origine nucléaire qui marque l’avènement de l’électronique avec l’arrivée du transistor et du microprocesseur. De nouveaux matériaux révolutionnent les marchés et participent avec de nouvelles technologies à la miniaturisation et la diffusion mondiale de nouveaux moyens de transmission comme Internet. C’est également l’invention de l’automate et du robot.

La quatrième

Elle est issue de la numérisation de l’information et de l’interconnectivité des appareils mobiles, déjà visible dans des réalisations comme l’intelligence artificielle avec les voitures autonomes, l’impression 3D,etc.

Quelles sont les composantes essentielles du manufacturing 4.0 ?

- Cloud computing

- C’est la fourniture de services informatiques (notamment les serveurs, le stockage, les bases de données, les logiciels, les outils d’analyse et les renseignements) via Internet (le cloud) dans le but d’accélérer l’innovation, d’offrir des ressources flexibles et de profiter d’économies d’échelle.

- Big data

- Le Big Data est composé de jeux de données complexes, provenant essentiellement de nouvelles sources en grande quantité. Ces données peuvent être traitées avec des programmes d’extraction de connaissances et générer des modèles numériques qui peuvent, à leur tour, être à l’origine de la construction de nouveaux systèmes automatiques optimisés.

- Internet des objets (iIoT)

- Grâce à des traitements informatiques peu coûteux, au cloud, au Big Data, à l’analytique et aux technologies mobiles, les objets physiques peuvent partager et collecter des données avec un minimum d’intervention humaine.

- Systèmes cyber-physiques (CPS)

- La notion est étroitement liée aux concepts de la robotique et des réseaux de capteurs. Il s’agit de lier les capacités de calcul et le physique. Cela permet d’augmenter considérablement la capacité d’adaptation, l’autonomie, l’efficacité, la fonctionnalité, la fiabilité, la sécurité et la facilité d’utilisation des systèmes.

- Le prototypage rapide

- Il permet d’innover rapidement en minimisant les risques grâce à l’utilisation des technologies immersives telles de la réalité virtuelle (VR) ou augmentée (AR), d’impression 3D,etc.

- L’humain

- Il s’insère dans les processus finaux de contrôle d’optimisation et de décision.

Quels sont les principes de l’industrie 4.0 ?

- L’interopérabilité

- Il s’agit de donner la possibilité aux machines, systèmes et personnes de se connecter et de communiquer, de pouvoir récolter des informations de l’ensemble de l’entreprise et de pouvoir agir sur les éléments de celle-ci quasiment en temps réel.

- Transparence de l’information

- Il s’agit de donner l’accès à l’ensemble des informations disponibles à quiconque souhaite les utiliser.

- Assistance technique

- Il s’agit de présenter l’ensemble des informations récoltées, de façon limpides et simples afin de pouvoir évaluer une situation complexe, facilement.

- Décentralisation des décisions

- Il s’agit de pouvoir laisser les systèmes connectés s’ajuster automatiquement sans nécessairement avoir un contrôle supérieur pour le faire. Toute exception, décision contradictoire avec des objectifs étant bien entendu laissé au contrôle humain.

L’usine 4.0 c’est quoi : Quels enjeux pour quels bénéfices ?

Aujourd’hui, alors que les avancées informatiques sont au cœur de la performance de nos entreprises, le concept de l’industrie 4.0 reste flou. Bien souvent, les seules images associées sont celles provenant des grands groupes qui restent discrets quant à cette stratégie novatrice.

On imagine des robots autonomes arpentant les usines, une technologie sur commande où l’intervention humaine n’est qu’anecdotique ; comme si cette nouvelle industrie pouvait fonctionner de manière autonome sous contrôle d’un cerveau électronique central.

La réalité de cette industrie 4.0 n’est saisissable qu’en appréhendant son paradigme. Car elle est plutôt comme un principe à suivre plus qu’un concept dont on pourrait définir matériellement les contours et les modes d’emploi.

La question de fond, est de savoir à quel enjeu répond l’industrie 4.0 ? Que permet-elle ?

- La publication des données depuis tous les équipements de l’industrie 3.0

- La conversion de ces données afin de les rendre disponibles pour les autres équipements.

- De donner l’accès aux données à tous ceux qui en ont besoin et au format qu’ils souhaitent

- Le partage des informations par tous les membres d’une organisation.

- D’agir indépendamment sur les données de façon concurrente.

- De réduire le risque lors d’expérimentation.

Ainsi, on pourrait avancer vers cette définition : l’industrie 4.0 est une révolution industrielle qui introduit les réseaux intelligents de machines et processus avec l’aide de l’information et de technologies de communication. C’est la connexion du monde digital et du monde physique.

Quels sont les avantages de l’Industrie 4.0 pour l’usine de production ?

Ouvrier : L’ouvrier est l’un des principaux bénéficiaires de l’industrie 4.0, car elle permet d’accroître sa productivité et réduire sa pénibilité grâce aux technologies modernes.

Secteur industriel : L’industrie 4.0 représente un grand pas en avant pour le secteur industriel en offrant des solutions innovantes pour améliorer la productivité et la qualité des produits.

Transformation de l’industrie : L’industrie 4.0 a permis une transformation radicale de l’industrie, notamment grâce à l’utilisation de technologies avancées telles que l’intelligence artificielle, l’Internet des Objets et la robotique.

Modes de fabrication : L’industrie 4.0 permet des modes de fabrication plus flexibles et plus adaptables grâce à l’utilisation des technologies numériques.

Une nécessité pour les entreprises aujourd’hui soumises à une forte concurrence inscrite à l’international et aussi à des règles et normes incontournables en termes de sécurité et de respect de l’environnement.

Quelle forme prend donc l’entreprise 4.0 et avec quelles technologies ?

- Tout est intégré, il n’y pas de segmentation. Tout est connecté.

- Les couches du business sont intégrées et opèrent en temps-réel sur les données disponibles issues des autres couches.

- Les parties prenantes connaissent l’état du business actuel et futur.

- On utilise l’Intelligence Artificielle pour analyser les données collectées et extraire des informations (patterns).

- L’IA permet de prévoir les résultats futurs en se basant sur les patterns passés.

- L’IA fait des recommandations afin d’ajuster les processus et augmenter les résultats futurs.

- Les parties prenantes adoptent ou n’adoptent pas les recommandations.

On voit comment l’IA peut contribuer à créer des boucles de contrôle, permettre d’optimiser les processus, détecter les pannes, baisser la consommation d’énergie, produire de la connaissance et bien d’autres choses (contrôle qualité, gain de productivité). L’intelligence artificielle consomme ces données récoltées. Elle permet de croiser les contextes qui auparavant étaient cloisonnés. On peut enfin lier la température moyenne d’un atelier avec sa productivité, tirer de nouvelles idées, etc.

Bref, c’est le graal… qui permet la modélisation, l’invention, la création. Les nouveaux algorithmes alimentent des bases de données de plus en plus variées et complètes permettant des combinaisons de contrôle, de partage et de connexions novatrices. L’industrie 4.0 s’auto alimente, et son fonctionnement assure sa propre croissance.

Mais l’industrie 4.0 n’est pas qu’un tentaculaire réseau de cerveaux aux services les uns des autres et coordonnés par l’intelligence de la data. D’autres principes alimentent ce paradigme pour lui conférer une ressource d’ingéniosité et de précision sans pareil.

Quelles sont les principales applications de l’industrie 4.0 ?

Le paradigme inclut également la possibilité de projeter dans un espace virtuel, des objets manufacturés qui n’existent pas encore. Cette performance est réalisable grâce à des technologies comme la réalité virtuelle (AR/VR) qui permet de modéliser ces objets dans la mémoire d’un ordinateur et de projeter son image dans un environnement physique (local, machines, etc.) lui aussi modélisé et virtuel.

Cela permet d’abord d’en vérifier tous les aspects manipulatoires avant sa mise en production.

Ces technologies permettent également de former du personnel en simulant un poste de travail complet, ou bien encore d’aider à la manipulation sur un poste aménagé de façon plus sûr et efficace.

Pour compléter ces outils, il existe également la possibilité de rendre réel un prototype d’objet. C’est l’impression 3D. Aujourd’hui cette technologie évolue rapidement et on peut imprimer des pièces en métal parfaitement utilisables et sûres.

Il s’agit avant de tout de faciliter l’innovation et l’expérimentation, voire à rendre nul les risques et coûts pour innover. Le gimmick clé est donc : simuler pour innover.

Comprendre les enjeux du 4.0, l’intérêt pour les PMI Françaises ?

Alors une PMI peut-elle envisager de faire partie du club 4.0 ? Devant les multiples reportages qui montrent l’industrie 4.0 encensée à l’image des usines entièrement robotisées, un chef d’entreprise peut malheureusement vite conclure que ce n’est pas pour lui.

Est-ce la réalité ? Les PMI ne seraient pas promises à cette nouvelle révolution ?

Que disent les études sur la perception par les PMI Française de ce paradigme ? Quels sont les thèmes abordés par l’industrie 4.0 et retenus par les PMI Françaises ?

Comme le suggère cette étude ; Identification des risques, opportunités et facteurs critiques de succès de l’industrie 4.0 pour la performance industrielle des PME,

les principaux thèmes retenus, issus du paradigme général sont :

La flexibilité

L’industrie 4.0 vise à synchroniser les flux tout au long de la supply chain. Pour cela, les entreprises doivent devenir flexibles afin de répondre rapidement à toute évolution du marché. L’utilisation des plateformes de Cloud Computing favorise la collaboration entre les entreprises et la capacité de réaction de l’ensemble de la chaîne de valeur aux fluctuations du marché.

Amélioration de la productivité

Une méthode d’optimisation de la séquence de travail d’un procédé d’usinage à l’aide d’un enrichissement du modèle de données correspondant au programme d’usinage. Cependant, le format de données n’est pas abordé. Au niveau d’une usine, Dombrowski et Ernst (2013) simulent différents scénarios de croissance et regardent l’impact sur les flux afin d’optimiser et reconfigurer le système de production si nécessaire. Barenji et al. (2016) proposent un algorithme de calcul du plan de production prenant en compte les variations de la demande de 70 clients et les risques d’aléas internes. De la même manière, Ren et al. (2015) présentent un algorithme d’optimisation de production basé sur les données générées par des objets connectés, et optimisent ainsi la productivité de l’ensemble des partenaires (client – fournisseur) à l’aide d’une plateforme Cloud Computing. L’amélioration de la productivité est gérée dans les articles au niveau des CPS (Cyber Physical System), d’une usine où d’un réseau multi sites. Cependant, aucun article ne traite d’une optimisation en prenant en compte l’ensemble de ces trois niveaux.

La surveillance

La surveillance est la capacité managériale la plus simple à mettre en œuvre avec les technologies et les ressources de l’industrie 4.0. On peut exploiter l’IoT pour cartographier les processus en temps réel à l’aide de capteurs tout au long de la chaîne de production. Ces informations génèrent des alertes si un goulot ou des points de blocage se forment. Les alertes génèrent des actions d’amélioration continue. Toutefois, les capteurs coûtent encore relativement cher, ce qui limite le nombre de points de mesure. L’utilisation de RFID intégrée directement dans les pièces et communicant avec les machines permet l’enregistrement tout au long du processus de production des données issues de l’environnement des pièces.

Le contrôle

Le contrôle favorise les interactions entre les employés et le système via les historiques de données et des seuils de déclenchement prédéterminés.

Les changements dans les quantités consommées alertent les gestionnaires qui corrigent pour anticiper l’avenir. Si le niveau n’est pas atteint, un nouveau projet d’amélioration est lancé pour modifier le processus et atteindre les objectifs fixés. En somme, le contrôle basé sur les données permet une gestion proactive et réactive, minimisant les interruptions et maximisant l’efficacité.

L’optimisation

L’optimisation vise à améliorer les systèmes et les processus à l’aide d’approches numériques.

Cependant, dans tous les cas de travaux d’optimisation dans les PME que nous avons identifiés, ont été réalisés en effectuant la simulation des processus industriels actuels

Pour synthétiser rapidement, pour les PME, le passage au 4.0 est difficile, comme nous l’avons dit plus haut : « ce n’est pas pour moi », « je suis trop petit ». La pléthore d’applications proposées par le paradigme à tendance à perdre les gens. Il y a un manque d’informations, de formation, mais l’intérêt reste là et cela est une réflexion pour l’avenir.

Les axes 4.0 retenus par les PME sont donc :

- Flexibilité

- Amélioration de la productivité

- Surveillance

- Contrôle

- Optimisation

Les moyens retenus pour y parvenir :

- Optimisation de la planification

- RFID, IoT

- Partage documentaire

- Collaboration

- Optimisation des ressources

- Servitization*

*« Servitization » (en français, nouvelles prestations de service), il y a la tendance de plus en plus d’entreprises de production de proposer de nouveaux services ou des services supplémentaires allant bien plus loin que la vente de pièces de rechange ou le service après-vente typique. Les entreprises passent donc de plus en plus du statut de fabricants classiques à celui de fournisseurs de solutions complètes, qui enthousiasment les clients avec un service global.

Pour ce dernier point, il est évident qu’il faut de la souplesse. Il faut pouvoir se donner les moyens de créer facilement des synergies entre les différentes entités de l’entreprise. Il faut faire de la plomberie de data rapidement et permettre la formation des équipes. C’est un des thèmes proposés par le paradigme.

L’industrie 4.0 : d’abord les données et le big data

Collecter, formater, stocker et exploiter ce nouveau trésor de données est l’enjeu majeur de l’industrie 4.0.

Pour l’extraction, elle est à réaliser en fonction des besoins et objectifs pour l’entreprise. Elle peut être optimisée, modifiée, retirée ou ajoutée sans problème. Il faut placer les « sondes » et diriger les flux d’informations vers les infrastructures de stockage. Au passage une réflexion doit être portée sur leur format et volume afin de faciliter leur analyse (voir le paragraphe sur la cybersécurité) et leur transport sur le réseau.

Pour l’exploitation, la stratégie doit se porter sur la façon dont on va accéder à ces données afin de les analyser. Celle-ci doit être simple et efficace afin de pouvoir s’intégrer aux outils d’analyse présents et futurs. Il faut pouvoir rapidement connecter les sources et les récepteurs. L’exploitation en temps-réel est également intéressante avec une performance optimale (notification).

Constituer ce Data Lake d’où l’entreprise va pouvoir extraire de la connaissance sur son fonctionnement grâce à l’analyse Big Data à l’aide d’outils d’intelligence artificielle et de fouille de données (Data Mining), afin de prévoir toujours plus précisément les événements, les tendances, inventer de nouveaux processus, optimiser les existants.

Dans cette reconfiguration, le formatage et les conventions d’accès aux données sont cruciaux. Il faut constituer un espace de nommage permettant d’identifier et d’accéder aux données grâce à un espace de noms unifié (UNS unified namespace)

La création des ‘modèles’ qui sont la quintessence de la connaissance extraite de ces données, n’est pas forcément du ressort de l’entreprise, mais elle peut être confiée à des entreprises spécialisées qui pourront les générer pour vous en fonction de vos besoins. Cela peut être par exemple dans l’industrie chimique, l’extraction d’un modèle donnant la formulation optimale d’un mélange de pigments en fonction d’un nombre importants de paramètres. Une tâche difficilement calculable de façon formelle. Une fois le modèle produit, celui-ci est utilisable via une interface de programmation standard pour être intégré à toute forme d’application.

L’industrie 4.0 : la cybersécurité …

Une composante de l’industrie 4.0 pourtant stratégique est souvent négligée : la cybersécurité.

Grâce à cette philosophie consistant à tout intégrer à créer des synergies entre systèmes, il faut envisager la sécurité informatique d’une nouvelle façon.

Aujourd’hui, on le sait, le tout connecté a des avantages certains mais présente également des désagréments. Grâce à cette connectivité accrue, l’ensemble du système 4.0 peut être atteint.

L’histoire d’un virus comme Stuxnet qui détruisit l’ensemble des pompes Siemens connectées d’un site d’enrichissement d’uranium Iranien, est un exemple édifiant.

Les informations sont là afin de pouvoir analyser toutes sortes de trafics. Encore faut-il que les outils soient performants en termes d’analyse et de traitement. En effet, si collecter et accéder aux données est relativement facile, si la qualité de celles-ci n’est pas homogène, l’analyse sera délicate et certainement longue. Une des clés pour réussir une architecture d’analyse performante passe donc par l’homogénéisation du format des données récoltées.

Des techniques existent afin de « conceptualiser » les données et faciliter leur traitement lors de l’analyse. Synktory propose des pistes afin de réaliser ce travail grâce aux « SmartLogs » qui consistent à attacher une méta-information à chaque donnée extraite. Cette information « vectorisée », apporte en plus d’un standard de donnée homogène, un sens supplémentaire qui facilite l’analyse.

L’industrie 4.0 : l’ERP du futur …

Un argument qui s’aligne avec la définition de l’ERP 4.0 de Gartner :

L’avenir est à l’intégration de sous-systèmes communiquant. Envisager seulement l’utilisation d’un ERP classique n’est plus un gage de performance et encore moins de souplesse. Il faut pouvoir s’adapter rapidement.

Pour cela, il convient de pouvoir trouver un modèle qui facilite la communication des systèmes et de proposer des outils d’orchestration et de synthèse ad-hoc.

L’outil KomboX est une clé pour intégrer rapidement toutes sortes de systèmes physiques ou applicatifs en place et ainsi répondre de façon souple à ce nouveau paradigme. Il permet de construire à partir de l’existant de nouvelles connexions et synergies. Faire naître de nouvelles possibilités pour l’entreprise (servitization)

L’industrie 4.0 : la bonne démarche, l’accompagnement par un intégrateur ?

Synktory propose d’accompagner les entreprises en tenant la trajectoire du paradigme 4.0. Pour cela plusieurs éléments sont déjà pris en charge.

- Configuration et customisation d’un ERP dédié à l’industrie avec l’application Kombo©

- Interconnexion des équipements physiques (robots/machines, IoT) et applications existantes grâce au produit KomboX©

- Accueil des applications, stockage et sécurité au sein de son infrastructure en mode cloud.

Sommaire

- Qu’est-ce que l’industrie 4.0 ?

- Quelles sont les composantes essentielles du manufacturing 4.0 ?

- Quels sont les principes de l’industrie 4.0 ?

- L’usine 4.0 c’est quoi : Quels enjeux pour quels bénéfices ?

- Quels sont les avantages de l’Industrie 4.0 pour l’usine de production ?

- Quelle forme prend donc l’entreprise 4.0 et avec quelles technologies ?

- Quelles sont les principales applications de l’industrie 4.0 ?

- Comprendre les enjeux du 4.0, l’intérêt pour les PMI Françaises ?

- L’industrie 4.0 : d’abord les données et le big data

- L’industrie 4.0 : la cybersécurité …

- L’industrie 4.0 : l’ERP du futur …